为我们生活的许多方面提供了便利。机器人对现代化世界的影响显而易见,但您是否思考过机器人系统如何实现如此精确、快速和强大的运动?如果答案是通过

机器人往往是模仿本应由人类执行的操作;有鉴于此,它的功能主要包括通过某种形式的位移或旋转来调整位置和方向,这些运动一般通过电机实现。

传统的机器人应用场景主要专注于机械驱动(如手臂操纵或传送带循环),而现代应用场景则简单得多,就像相机旋转或精准机械光束转向激光雷达传感器。您可能会惊讶地发现,电机的基本应用是最基础不过的风扇和泵,但实际上却对散热和液压起着重要作用。

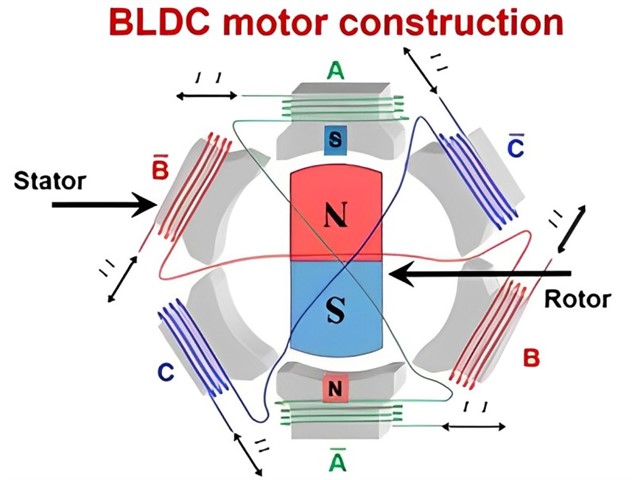

举例来说,机械臂关节中的无刷直流 (BLDC) 电机(如图 1 所示)通常包括旋转的转子和保持静止的定子。应用电信号使定子上的线圈绕组通电能够形成磁场,从而产生磁力,使转子运动,进而旋转机械臂内的关节。合理使用电子信号,机械臂不仅仅会运动,更能够以特定的速度、位置精度和扭矩运动。

除了涉及到运动的精确和强大任务外,微控制器MCU) 和集成电机驱动器的进步正在优化机器人的运动方式,而要实现这一目标却面临着 4 大挑战。

过去,出于安全性考虑,人类和机器人需要严格分离,通常是将机器人放在笼子里。自动化程度的提高需要更紧密的人机协作和互动,协作机器人有助于提高工作效率,但需要能够确保安全停止、安全速度、扭矩和运动控制的电机。

32 位 TMS320F28P650DK MCU 等器件在帮助满足安全性要求方面发挥着至关重要的作用。这些器件的功能安全性经过认证,可以集成用于诊断的安全外设,从而简化符合国际标准化组织 (ISO) 10218 标准的设计。在频谱的模拟端,DRV8353F 等器可以通过经 TÜV SÜD 认证的技术报告帮助工程师实现其安全目标。该支持文件可指导工程师完成根据 IEC 61800-5-2 标准实现安全扭矩关闭所需的设计步骤。无论是 MCU 还是栅极驱动器,借助某些元件都可以简化设计过程,实现功能安全的电机系统。

电机电子设备正从采用控制柜转为直接集成到机器人关节中,这有助于减轻重量、简化布线并降低系统成本。这一趋势促使元件制造商致力于开发能在更小巧的集成电路封装内集成更多功能的解决方案。空间限制也要求具备更高的功率密度和电源效率。

氮化镓场效应晶体管(如 LMG3422R050)集成了栅极驱动器,可以将功率级效率提高到 99% 以上,从而使集成电机减少或消除对散热器的需求。借助实时通信外设和绝对,采用 TMS320F28065 等 MCU 的系统可以产生分辨率为皮秒级的脉宽调制信号。这些特性实现了将布线 多条电缆减少到整个机械臂共两条总线。在此配置中使用 MCU 和 GaN 场效应晶体管,使设计人员能够通过以太网物理层收发器(如 DP83TG721)添加单对以太网功能来优化有线:实现精确运动任务自动化需要更高的精度和准确度

小型化对许多应用的电机选择(伺服、步进或无刷直流电机)产生了一定影响,并且电机控制和位置反馈复杂性随之提高,以便能够实现与这些小型产品进行互动的精确运动。半导体创新使实现产品小型化所需的更高精度成为可能。例如, AMC3306 等电流传感器具有± 50µV 失调电压和集成式电源。将这些特性集于一个封装中,既可以提高控制回路的精度,又可以缩减印刷电路板的整体尺寸。挑战 4:优化电源效率,实现电池

的移动应用机器人并不只是固定于一处,其应用正趋向于移动化,用于帮助自动递送包裹和安全探索地形。当前和未来用于感应、处理和实时控制应用的半导体需要在高性能和电源效率之间实现平衡,从而确保合理的电池使用寿命和可能的行程范围。

实现高电源效率并不一定十分复杂,也不需要使用多个分立元件的复杂设计方法。例如,像 MCT8316A 这样的单电机控制器可以通过减少机器人耗元件的数量来有效地操作小型泵和风扇电机。这款高度集成的器件包括六个金属氧化物半导体场效应晶体管,可形成用于输送电机电流的半桥功率级,以及一个数字核心,无需编写代码即可实现简单的梯形电机控制。

未来的机器人定会超乎想象,它们能轻松完成今天看来不可能完成的任务 - 频繁在海洋最深的海沟中作业,或在未知的太空中冒险。新型设计可能会采用越来越先进的传感器,正如我们目前所看到的激光雷达和技术。从过去的有线机器人到现在更多地采用面向软件的解决方案,我们与机器人交流的方式甚至可能发生变化。可访问性的增强使得能够通过语音、视觉表达甚至仅仅是思维来更可靠地控制机器人。在这种演变过程中,随着机器人技术和应用的不断发展,驱动其运动所需的电机也势必不断发展。