中国化学赛鼎工程有限公司前身是成立于1958年的化学工业部第二设计院,直属化工部领导,机构改革后,隶属于国务院国资委直接领导的中国化学工程集团公司。六十余年来,赛鼎公司始终与国家发展和民族振兴同向同行,一代代赛鼎人恪守自力更生,艰苦奋斗的光荣传统,用勤劳和汗水为共和国化工事业的发展做出了重大贡献。

喜迎二十大,开启新征程。近年来,赛鼎公司以国家“双碳”目标与中国化学“两商”战略为引领,坚持创新驱动发展战略,在做强做优煤焦化工主业的同时持续加大基础设施、生态环保领域工程建设,一批批具有行业影响力的工程项目相继投产。在新时代赶考路上,赛鼎公司将继续踔厉奋发、勇毅前行,奋力以更加优异的成绩迎接党的二十大胜利召开。

硝酸是一种具有强氧化性、腐蚀性的一元无机强酸,是六大无机强酸之一,也是一种重要的化工原料,其水溶液俗称硝镪水或氨氮水。在工业领域可用于制化肥、农药、、染料等;在有机化学中,浓硝酸与浓硫酸的混合液是重要的硝化试剂。上世纪七八十年代硝酸的生产技术长期以来掌握在美、日、德等国家手中,形成技术封锁、市场垄断的状况。一代一代赛鼎人通过不懈奋斗和拼搏打破了我国硝酸生产严重依赖国外技术这一局面。赛鼎硝酸技术从无到有、从有到全、从全到精的过程,倾注了赛鼎人的满腔热血。

赛鼎公司硝酸团队组建于20世纪80年代,该团队在赛鼎公司“坚韧不拔、团结协作、开拓创新”企业精神的指导下,坚持团结、高效、敬业、创新的团队精神,结合多年的开发、设计和生产操作经验,消化吸收了国际上先进的硝酸工艺技术,综合新工艺和新材料技术的应用,一直致力于研发一流的硝酸技术,创造出一流的业绩。

20世纪80年代初,赛鼎公司组织硝酸工艺技术人员主编了《氮肥工艺设计手册 硝酸 硝酸铵》,该手册于1983年由化学工业出版社出版发行,此手册填补了氮肥行业此领域相关工艺原理和基础数据汇编方面的空白。从1983年至今,该手册一直成为从事硝酸、硝酸铵设计、生产、科研人员及高校师生的重要指导手册。

赛鼎公司最早的硝酸技术是于清秀老师牵头引进吸收的,孙林与赵世平两位副总工程师也为硝酸技术的持续发展倾注了满腔的心血。当时,年轻的赵世平和孙林跟着于清秀到处跑,去学习、去交流、去谈判,并一同在英国监拆二手硝酸装置,从中学习国外硝酸大型化先进技术的那段经历,那种难度即使放到现在其实都很大——有人生地不熟的窘迫,有技术未吃透的疑惑,还有一拆一建过程的困难。那时候中国技术很落后,他们只能摸着石头过河,放手去干,小心求证,通过他们的努力和积累,公司有了自己的硝酸技术,也有了自己设计的核心装备。

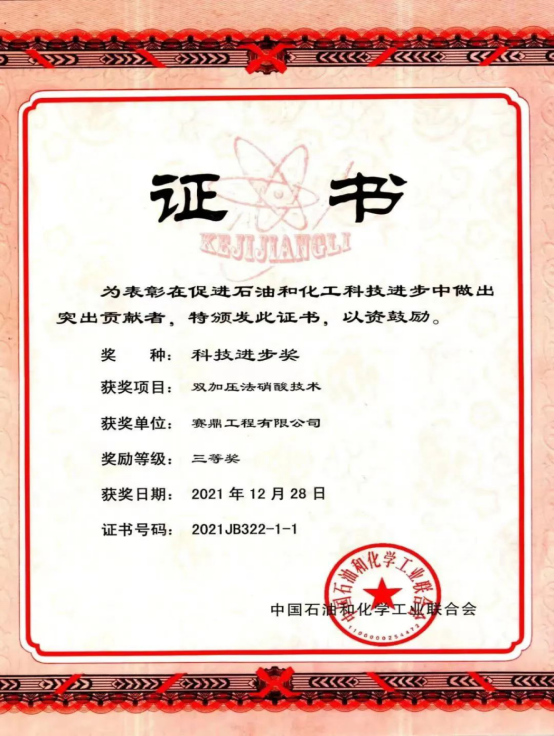

1982年赛鼎公司硝酸团队完成中国第一套硝酸工程—山化27万吨/年硝酸装置(引进GP硝酸技术)的详细工程设计,使其成功开车,此套装置30多年以来一直并稳定运行,为企业创造了良好的经济效益,也填补了当时国内在硝酸行业的空白。通过首套硝酸设计和生产经验的积累,赛鼎硝酸团队开发了具有自主知识产权的工艺先进、技术可靠的赛鼎双加压法硝酸工艺,1990年首次为济南化肥厂设计350吨/天双加压法生产硝酸试验装置,一次获得成功。

随着公司逐步消化吸收国外的先进技术,公司渐渐从成套引进过渡到单机引进的阶段。比如1984年在消化了国外先进技术的基础上赛鼎的工程师们群策群力开发出了我们自己的硝酸技术,于清秀副总工程师还开发出了用于双压法硝酸的氧化炉和废热锅炉设备。这些专利技术和专利设备成功地用于山东济南化肥厂日产350吨的硝酸项目,得到用户的一致好评。为此,于清秀获得了化二院的第一个专利,他自己被评为中青年技术专家。在这个项目上我们仅仅向德国GHH公司购买了一台四合一压缩机组,全部是国产设备。

由此在成功开发350吨/天硝酸工艺及装备技术并推广应用后,到2001年为止,采用赛鼎双加压技术,已在国内建成8套日产350吨硝酸装置,并都稳定运行。硝酸团队没有骄傲,没有停歇,而是继续前进。2001年,此团队使900吨/日硝酸工艺国产化,并成功应用于天脊集团日产900吨硝酸工程,又于2005年成功攻克450吨/日硝酸工艺及装备技术,并成功应用在兰州石化15万吨/年硝酸项目上。2009年2月,由赛鼎工程有限公司设计的27万吨/年稀硝酸装置,在陕西晋开经过两个月的平稳运行,各项工艺指标和参数均达到设计要求。该项目是第一套国内最大全国产化27万吨硝酸装置,标志着我国在硝酸设计领域达到了新水平。2010年赛鼎公司开发600吨硝酸氧化炉装备技术,2013年成功应用到中煤平朔600吨/日硝酸项目。随着硝酸行业的竞争日趋严峻,产业结构越来越多元化,装置规模越做越大,环保指标也越来越苛刻,对产品质量的要求也越来越高。赛鼎硝酸工艺流程发展多年来,并不是一成不变,而是在不断对现场反馈问题的解决中一步步改进的。赛鼎公司硝酸团队凭借精湛的技术,优秀的设计质量,满意的设计进度,热忱的现场服务,不断得到业主好评,在硝酸工程设计领域内建立了良好的信誉。

通过一批批工程技术人员的共同努力,公司逐渐积累形成了中压法、高压法、双加压法硝酸技术,在赵世平的钻研和努力下,也有了各种形式和规模的硝酸核心设备,近年来公司也凭着硝酸技术开拓了海外市场。很多老一辈的工程技术人员虽然已经不在生产一线了,但是硝酸技术和硝酸设备上永远凝聚着他们的智慧。赛鼎公司至今已经承揽了国内、国外及地方大中型重点建设项目1500余项,在中国90%以上的硝酸装置由赛鼎公司设计和建造。

赛鼎双压法硝酸技术已成为世界上最先进的稀硝酸生产技术之一。双加压法硝酸工艺,即中压氧化,高压吸收。工艺技术先进,安全可靠,产品浓度高,环保效益好,运转率高。主要技术特点:“三高、三低”:“三高”即高氨氧化率-96.6%、高吸收率-99.8% 、高成品酸浓度-68%(max);“三低”即氨耗低、铂耗低、尾气NOx 排放含量低。

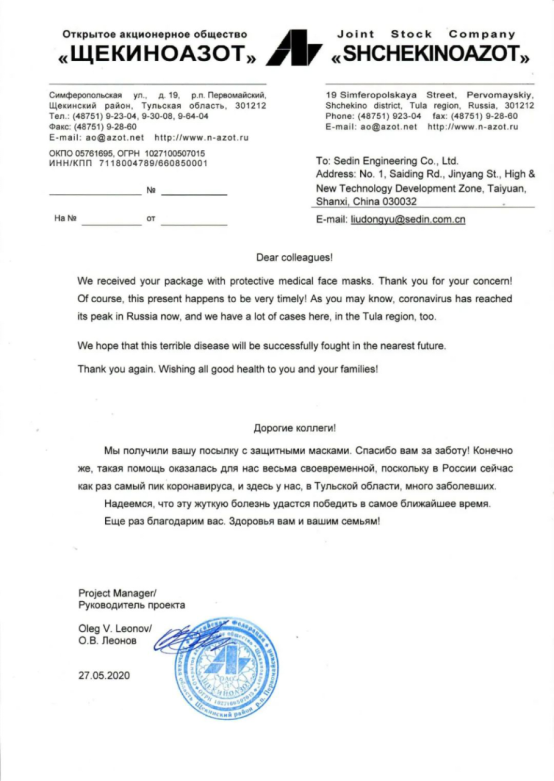

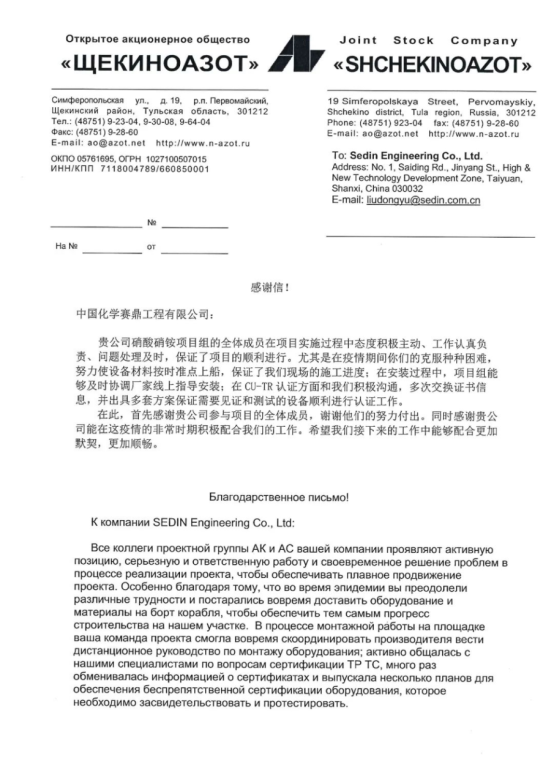

在俄罗斯图拉州坐落着一座硝基诺化工厂,其中硝酸硝铵装置是赛鼎公司承建的一座完全采用中国技术、中国设备的标准化工厂,也是我国改革开放以来自主研发的硝酸硝铵技术首次应用于俄罗斯化工市场。它不仅代表着中国硝酸硝铵技术的成熟、稳定、先进,更代表着中国的硝酸硝铵技术已经处在全球领先水平。

硝基诺公司是一家有着60多年历史的俄罗斯最大化工产品生产商之一,其70%产品出口欧洲、亚洲、美洲和拉丁美洲等国家和地区。为生产多元化,引进先进的硝酸和硝铵生产技术,扩大硝基诺公司在全球和俄罗斯市场的影响力。经过公司专家团队对硝酸硝铵技术的全球考察,最终被中国硝酸硝铵技术所吸引,脚步停留在了赛鼎公司。硝基诺团队一行来到赛鼎公司后,提出了很多疑问,首先是对硝酸技术的不信任,因为几十年前的中国还是完全依靠前苏联技术援助,短短几十年时间中国技术的发展是否能有这么迅速?技术指标非常之高,中国技术是否在实际运用中能达到这个标准?一系列的问号挂在了带队的业主总工程师库尔干诺夫脸上。赛鼎公司将对方提出的各种问题一一进行了解答,并就技术问题给出了完美的解决方案,经过相关工厂的现场实地考察,建设各项指标完全满足对方的设计要求,带队的库尔干诺夫先生对赛鼎公司双加压技术竖起了大拇指,他说,在俄罗斯还没有一家企业使用中国这种双加压技术,这种技术对能耗、环保的要求正是我们所需要的,因为项目建设地是在离5A级景区“列夫托尔斯泰庄园”不到6公里的化工园区,对环保要求及其严格。2018年1月27日,赛鼎公司正式与俄罗斯硝基诺公司签署了“年产27万吨硝酸和34万吨硝铵项目”并开始执行合同。合同执行期间由于双方设计标准的不同,设计工作初始阶段有些“水土不服”,再加上时差原因,加班到夜里12点也成了常态,赛鼎公司同事们在网上查阅当地标准,不断与当地设计院的同事沟通。功夫不负有心人,随着设计人员对当地标准越来越熟悉,技术规范应用起来也更加得心应手,工作越做越顺,设计工作完全按节点计划准时完成。赛鼎团队工作的努力付出,也得到了业主方的肯定。

在“一带一路”沿线国家印度尼西亚,中国化学赛鼎公司承建的印尼KAN硝酸硝铵项目EPC合同签署正式在印尼首都雅加达举行。赛鼎公司与印度尼西亚最大的国有工程公司WIKA组成的联合体完成项目的实施。设计规模为硝酸182吨/天,硝铵227吨/天,建设地位于印度尼西亚东加里曼丹省。项目核心技术为赛鼎公司硝酸硝铵专有技术,是我国先进硝酸硝铵技术走向世界的再次印证。

这些成绩并没有让团队停止前进的脚步,结合国内外市场需求,2012年开始进行日产1500吨硝酸工艺及配套氧化炉(单台)装备技术的开发,初步的工艺流程和氧化炉计算工作已经完成。同时2014年因市场需求又开始进行1200吨硝酸工艺及配套氧化炉装备技术的开发。随后,在对万华化学现有装置成功地进行了技术改造,成品酸浓度首次高达68%(max)。结合改造的成果,在副总工程师孙林的指导下,硝酸团队仔细研究对比国内外各种先进的双加压硝酸工艺,并在此基础上充分吸收并改进,取其所长补其所短,优化热量回收系统,完善工艺流程配置,进行了大量的工艺计算,历时近一年设计出了全新的工艺流程,最终编制了1200吨/日双加压稀硝酸工艺包,并成功应用到烟台万华1200吨/日硝酸项目上。该装置于2018年7月成功试车,各项指标取得了良好的效果,继续保持国内同行业领先水平,达到世界先进水平。

2017年5月,烟台万华工业园硝苯二期项目3#硝酸装置的吸收塔一次吊装成功。本次吊装采用的是吸收塔带附塔管线及平台等整体吊装的方案,这在国内尚属首次。此套硝酸装置规模为日产硝酸1200吨,是国内设计行业中最大的,采用的是我公司自主开发的双加压法硝酸技术。

2020年6月,由赛鼎公司负责设计的重庆华峰115万吨/年己二酸项目配套40万吨/年硝酸装置经我方与业主的精心配合一次性点火试车成功!本装置是全国单套、我公司设计的第二套规模最大的硝酸生产装置,已满负荷运行72小时,目前四合一机组运行稳定,各项性能参数达到或优于设计指标。本套装置经改进后,与第一套大规模硝酸装置相比,开车更平稳,吸收效果更好,酸浓度提升更加容易,产品浓度高达68%,系统阻力降小余热回收更佳,相对能耗更低,中压蒸汽产气量高,72小时标定氨耗0.282吨/吨酸,经氨还原后尾气排放低于50ppm,远远低于国内环保要求指标,尾气排放指标和运行能耗均达到行业国际先进水平。

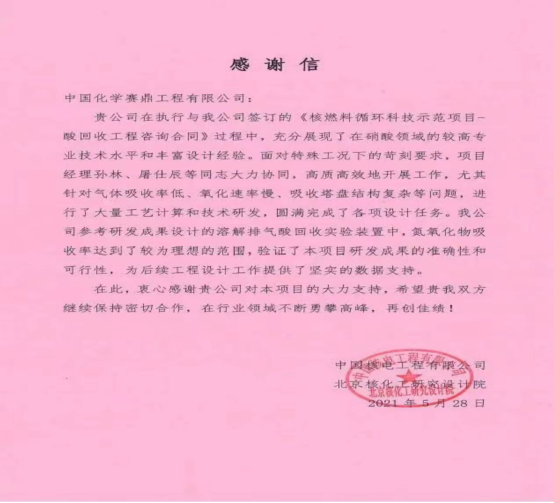

在聚力硝酸技术的发展同时,赛鼎硝酸技术团队还将硝酸工艺中的氮氧化物吸收技术应用于环保领域,在与中国核电工程有限公司合作的酸回收项目中,由于工艺物料含有辐射性组分,从安全角度考虑,决定采取负压吸收的方式对燃料中的氮氧化物进行水吸收从而生成硝酸,然后返回原系统复用,项目团队为了解决负压吸收带来的吸收效率低、氧化速率慢以及吸收塔塔盘结构复杂等问题,克服了工期紧,难度大等困难,进行了大量的工艺计算和技术研发,最终的完成了设计任务,并在业主的一比一验证性实验装置中,氮氧化物吸收率达到了较为理想的范围,验证了研发成果的准确性和可行性,受到了业主的表扬。在与浙江嘉化能源化工有限公司合作的BA安全环保提升项目中,项目团队将有机硝化反应中的废酸进行蒸发精馏提纯,对反应的尾气进行氮氧化物吸收,生成硝酸返回系统复用,同时尾气达标排放,不仅提升了装置的安全环保性能,而且形成了循环生产,经济效益大增。

“十四五”期间石化、化工、 建材、钢铁、有色金属、造纸、航空等行业将逐步纳入全国碳市场。化工行业属于资源型和能源型产业,产品生产主要以天然气、煤炭等化石能源为原料,生产过程中二氧化碳等温室气体排放量大,在低碳发展工作中担负着极其重要的任务。

氧化亚氮是硝酸、己二酸生产过程中产生的一种 非二氧化碳温室气体,具有较高的温室气体全球变暖潜能值 和破坏臭氧层的作用,与二氧化碳相比,其全球变暖潜能值(GWP)为298。我国是硝酸生产大国,年排放氧化亚氮总量10万吨,折合二氧化碳排放当量约3000万吨,目前赛鼎的硝酸技术团队正在积极聚焦硝酸工艺的节能降耗和氧化亚氮的减排技术,提前布局,扎扎实实做好碳减排各项技术工作,勇于扛起碳减排的重任,以创新驱动碳减排,化挑战为机遇,力争为实现行业绿色低碳转型发展做出更大的贡献!

敢于奋斗才能追逐梦想,善于实干方能砥砺前行,勇于担当必能攻坚克难。中国化学赛鼎公司将继续贯彻新发展理念,构建新发展格局,以实际行动把党中央决策部署、集团公司党委要求落实到位,以更加优异的成绩迎接党的二十大召开。

9月13日,中国化学工程第九建设有限公司承建的西咸新区中国丝路科创谷07单元7#楼完成最后一车混凝土浇筑,主体结构率先封顶。

9月6日,中国企业联合会、中国企业家协会发布“中国制造业企业500强”等系列榜单,龙佰集团荣誉纷呈。公司荣获“2022中国制造业企业500强”,连续5年上榜,且今年排名较去年提升26位。公司荣膺“20...

8月27日14时,中原石油工程公司西北工区顺北项目部90118钻井队施工的满深802井在三开钻进中,使用241.3毫米PDC钻头实现4469米至6498米的安全钻进,完成进尺2029米,平均机械钻速1...