物流机器人是一类具有自主移动和自动操作能力的机器人,包括RGV机器人、AGV机器人、自动叉车机器人、AMR机器人等不同类型的机器人,在物流领域中扮演着重要的角色。本文旨在介绍物流机器人的发展历程、分类和应用。通过回顾物流机器人的发展历程,探讨了物流机器人的技术演进,针对鸿安RGV机器人在物流系统中应用研究,展示RGV机器人在物流行业中的作用和效益。通过以上内容的探讨,将全面认识物流机器人在现代物流行业中的重要性和潜力,并为行业的进一步发展提供有益的思考。

物流机器人是指通过自动化和智能化技术来执行物流任务的机器人系统,已成为现代物流行业中备受关注的重要领域。它们可以在仓库、工厂、配送中心等物流环节中自主运行和执行任务,从而提高效率、减少错误,并减轻人工劳动负担[1]。随着电子商务的快速发展和物流需求的不断增长,物流机器人在提高物流效率、降低成本以及满足日益增长的消费需求方面发挥着重要作用。本文旨在深入探讨物流机器人的定义、分类、发展历程,以及其在实际应用中的案例研究。通过对物流机器人的全面评述,将更好地理解其在现代物流行业中的重要性,并为未来研究和发展提供有价值的见解。

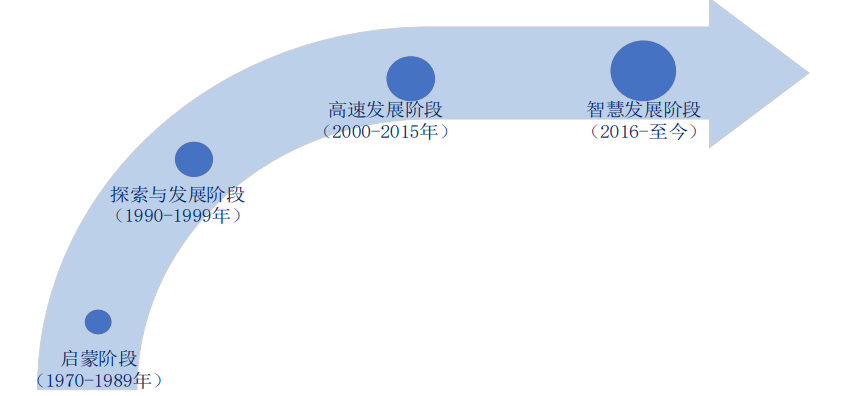

受益于中国电子商务行业规模不断扩大以及交通网络建设的飞速发展,中国物流行业在过去几十年取得了巨大成就[2]。自上世纪70年代发展至今,中国物流机器人的发展共经历了四个阶段。如图1所示。

1973年,自动化立体库系统被列入十大技术创新课题,机械部北京起重运输机械研究所开始研究中国第一座由计算机控制的自动化立体仓库(高15米),该库于1980年投入使用,同一时期中国开始研发仓储AGV,但应用尚未落地。

1990年,自动化立体库在中国的应用广度加深,参与研究和试验的单位逐渐增多。1996年,昆船公司承接了昆明卷烟厂物流工程项目并专门成立了物流设备研究中心,展开对仓储堆垛机的研究;1997年,昆船公司开始引进AGV技术,采用的是当时最先进的激光制导技术。90年代末期,计算机技术的发展推动了全自动控制系统的应用,开启了中国仓储机器人发展的新时代[3]。

进入21世纪后,互联网技术的飞速发展和市场需求的迅速增长推动了中国物流装备行业的蓬勃发展,涌现出大量新兴企业,市场竞争激烈。2010年,一些全球知名的物流装备企业和系统集成商相继进入中国市场,填补了高端技术方面的不足,促进了行业的升级。2012年,美国最大的电商平台亚马逊以 7.75 亿美元收购了仓储物流机器人公司Kiva,仓储物流机器人开始应用于亚马逊各大仓库,使得普通订单的交付成本下降了20%~40%,可节省约 20%的运营费用。亚马逊的这次成功尝试使得仓储物流机器人逐渐成为中国各大制造业、电商、物流企业的布局重点[4]。

2016年起,智慧物流概念在全球范围内得到广泛的提及,这使得中国政府对高端智能制造装备领域出台了许多产业支持政策,特别强调物流业需要应用智慧化技术推动智能化和自动化发展。2021年,中国政府发布了多项支持政策,包括《“十四五”智能制造发展规划》和《“十四五”机器人产业发展规划》,以促进高端智能制造装备领域的发展,推动仓储业向智能化和自动化方向发展。2022年,中国政府颁布了《关于印发扎实稳住经济一揽子政策措施的通知》,进一步推动了物流仓储环节的本地化和一体化发展[5]。在智慧物流中,仓储物流机器人扮演着重要角色,受到资本市场的追捧。初创的仓储物流机器人厂商如极智嘉(Geek+)和快仓凭借资本的力量逐渐发展壮大。中国的物流系统集成商,如今天国际和德马集团等企业也纷纷加入仓储物流机器人的研发领域。同时,圆通、中通等几大快递公司接连上市,推动了物流仓储行业的进一步发展。随着时间推移,仓储物流机器人技术逐渐成熟,并在多个行业广泛应用。

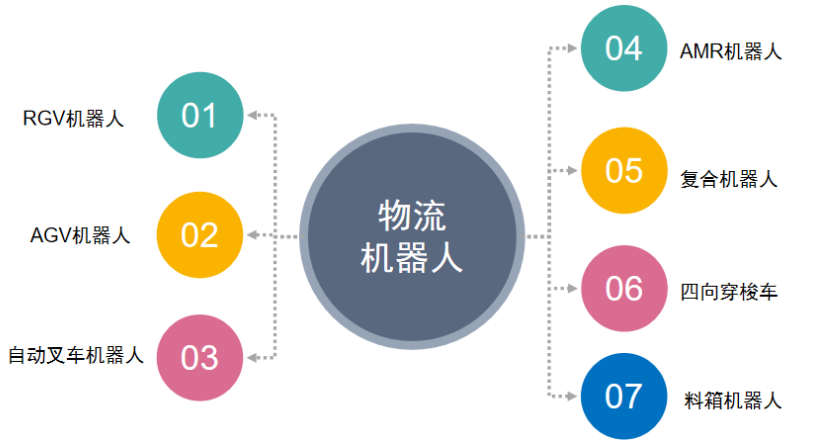

物流机器人是指在货物流转的仓储环节,通过接受系统事先预定的程序或下达的指令,自动执行货物转移、搬运等操作的机器装置。按应用领域来看,物流机器人被分为两类:一类用于工业制造,一类用于商业物流。物流机器人实现的功能主要是搬运、码垛、拆垛、分拣等。在工业制造领域,汽车、电子、金属加工等行业依然是物流机器人的主要应用行业;在商业物流领域,电商、快递行业对具有分拣功能的物流机器人的需求最为迫切。

根据不同的应用场景,物流机器人可分为以下几个大类,如图2所示,分别是RGV机器人、AGV机器人、自动叉车机器人、AMR机器人、复合机器人、四向穿梭车、料箱机器人。

RGV全称是Rail Guided Vehicle,即“有轨制导车辆”又叫“有轨穿梭小车”,RGV常用于各类高密度储存方式的立体仓库,小车通道可根据需要设计任意长,并且在搬运、移动货物时无需设备进入巷道,速度快、安全性高,可以有效提高仓库的运行效率。如图3所示。

RGV在物流和工位制生产线上都有广泛的应用,如出/入库站台、各种缓冲站、输送机、升降机和线边工位等,按照计划和指令进行物料的输送,可以显著降低运输成本,提高运输效率。

RGV由于是有轨行驶,其应用场合相对简单。通常可按照两种方式进行分类:一是按照功能可分为装配型RGV和运输型RGV两大类型,主要用于物料输送、车间装配等;二是根据运动方式可以分为环形轨道式和直线所示),环形轨道式RGV效率高,可多车同时工作。直线往复式一般只有一台RGV,效率相对环形RGV较低[6]。

在结构上RGV主要由车架、驱动轮、随动轮、前后保险杠、链条输送机、通讯、电气及各罩板组成。RGV结构简单,对外界环境抗干扰能力强,对操作工要求也较宽泛,运行稳定性强,故障发生相对较少,整体维护成本相对较低,可靠性高。

AGV(Automated Guided Vehicle 自动导引车)是一种装备有电磁或光学等自动导引装置的移动机器人,由计算机控制,并以轮式移动为特征的自动化运输工具,如图5所示。它具备自带动力或动力转换装置,能够沿规定的导引路径自动行驶。AGV的主要功能是通过与仓储管理系统(WMS)和制造执行系统(MES)的结合,实现仓储的自动化搬运管理、货位柔性动态分配,并将货物从起点运送到目的地,以提高工作效率[7]。

自动叉车机器人(Automated Forklift Robots)是一种机器人系统,通过自主导航和自动操作功能,在仓库、工厂和物流中心等环境中执行货物搬运和堆垛任务[8]。其设计目的是提高物流效率、降低劳动力成本,并提供更安全和可靠的货物管理解决方案。

在仓储物流领域,传统叉车依赖人工操作来进行物料搬运,但这种方式容易导致运输效率下降和货物损坏。相对而言,自动叉车机器人具备高安全性、智能化、低劳动力成本等明显优势,能快速完成装载、运输和卸载任务。如图6所示为堆垛式智能叉车,采用舵轮系统,结构简单可靠、转弯半径小、驱动力大、稳定性高,具有高性价比。

AMR是Autonomous Mobile Robot的缩写,即自主移动机器人(如图7所示),是集环境感知,动态决策规划,行为控制与执行等多功能于一体的综合系统。与需要依靠磁条或者二维码定位导航的移动机器人AGV相比,AMR不需要依靠磁条或者二维码等进行定位导航,具备环境感知和自主决策和控制能力,可根据现场情况动态规划路径、自主避障,是目前技术前沿的移动机器人[10]。

根据调查,AMR机器人正逐步取代AGV机器人,成为各类移动智能产品中的主力。在仓储环境中,AMR机器人依赖SLAM(Simultaneous Localization and Mapping,同时定位与地图构建)系统进行定位和导航。目前,AMR机器人主要采用激光雷达SLAM和视觉传感器SLAM(VSLAM)两种导航方式。激光雷达SLAM能够通过技术手段获取周围环境的精细地图,被认为是目前已知最可靠的方式。但随着科学技术的发展,视觉VSLAM也逐渐崭露头角,但其技术和算法方面仍需要进一步研究[11]。

复合机器人(如图8所示)是一种综合性的机器人系统,它结合了多种机器人技术,包括机械臂、移动底盘、传感器、视觉系统、人工智能和控制系统等。该系统具备复杂的动作控制和高度智能的特点,能够适应多种复杂环境并完成多种任务。

复合机器人的机械结构包括一个或多个机械臂,具有高自由度和灵活性,可进行精准的机械加工、装配和拆卸等工作。移动底盘使机器人能够在地面上自由移动,提供高机动性。传感器系统包括视觉传感器、声音传感器和触觉传感器等,使机器人能够感知周围环境并获取相关信息。视觉系统结合人工智能技术,使机器人能够学习和识别复杂的物体和场景。控制系统通过计算机程序和电子设备,实现机器人的高精度运动和行为控制。

复合机器人的关键技术包括移动底盘(轮式、履带式、腿式),地图构建(SLAM技术),路径规划(Dijkstra、A*算法)以及机械臂技术[13]。复合机器人将移动底盘和机械臂集成起来,实现了移动和抓取任务的灵活性,提高了生产、生活的自动化水平,是机器人发展的重要方向。

四向穿梭车是一种能够在平面内四个方向(前、后、左、右)穿梭运行的存储机器人。与传统的两向穿梭车相比,它具有更快的速度、更准确的定位以及相对简单的控制。根据货物类型的不同,主要分为料箱式和托盘式两种类型。

托盘式四向穿梭车主要应用在密集存储方面,尤其是冷链物流系统。在冷链系统,尤其是-18℃及以下的冷链系统,采用四向穿梭车进行储存,可以大幅度提升空间利用率,并可以大大改善作业区的环境,使作业人员工作更加舒适。但托盘式的四向穿梭车应用也有其局限,主要原因在于性价比。作为存储来说,Automated Storage and Retrieval System(自动存取系统)更受企业青睐,自动化比较低的场合则采用穿梭板更加节约成本[14]。相对于托盘式四向穿梭车的应用受限,料箱式的四向穿梭车(如图9所示)应用非常广泛。一方面与其灵活性和柔性有。